Il reparto di produzione anime e' attrezzato per la formatura di particolari con processi shell moulding, inorganico e cleantech, utilizzando macchinari completamente automatizzati ad alta efficienza.

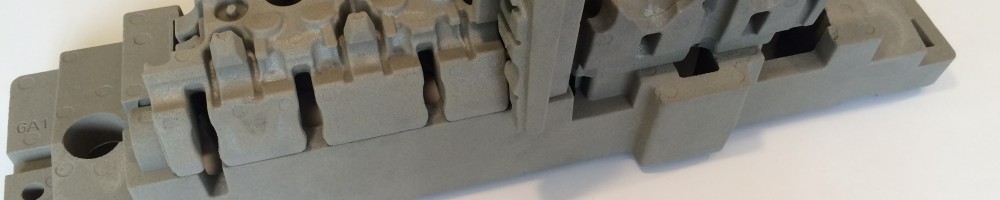

Shell moulding

Il parco macchine è diversificato per soddisfare richieste di produzioni di particolari con pesi che variano da 0,1kg a 15kg e, a seconda delle esigenze, in grado di iniettare la sabbia in orizzontale e verticale, queste ultime sia dal basso che dall'alto per una migliore riuscita di particolari complessi.

La capacità produttiva del reparto anime è di 120.000 pz/mese, distribuita su tre turni giornalieri, e possono essere prodotte diverse tipologie di anime: tamburi freno, collettori, passaggi acqua/olio per testate, carter, scatole cambio, differenziali, pompe, ecc.

Inorganico

Nella continua ricerca di soluzioni atte a soddisfare le esigenze delle fonderie e di uno sviluppo sostenibile per l’ ambiente, abbiamo recentemente ampliato in nostro parco macchine per essere in grado fornire anime realizzate con i nuovi processi di formatura inorganici.

Questi nuovi processi, gia’ testati con grande successo su particolari realizzati in alluminio, ottone e bronzo, rispetto ai tradizionali metodi di formatura hanno i seguenti vantaggi:

- Impatto ambientale nullo nelle fasi di formatura e di colata.

- Nessuno sviluppo di gas in fase di in colata

- Sensibile riduzione della formatura di peci nello stampo

- Maggiore resistenza all’ erosione ed alle penetrazioni

- Maggior potere raffreddante rispetto ad altri processi

- Eccellente stabilità dimensionale e geometrica in colata

- Abbattimento da 1/5 a 1/10 dei tempi di sterratura

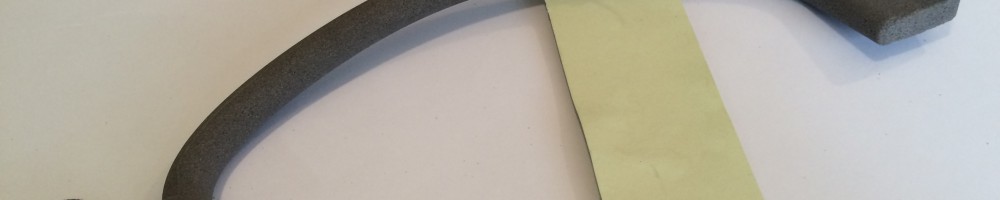

CleanTech

Presentato per la prima volta durante lo svolgimento di GIFA 2011 da Hüttenes Albertus France, il nuovissimo processo di formatura organico CLEANTECH, di cui abbiamo l' esclusiva per il territorio Italiano, punta a soppiantare i processi cold-box ed hot-box per la produzione di particolari in alluminio ed ottone.

I punti di forza di questo nuovo processo possono essere sintetizzati in:

- Eccellenti resistenze meccaniche.

- Basso impatto ambientale nelle fasi di formatura e di colata.

- Basso sviluppo di gas in fase di in colata

- Abbattimento dei tempi di sterratura