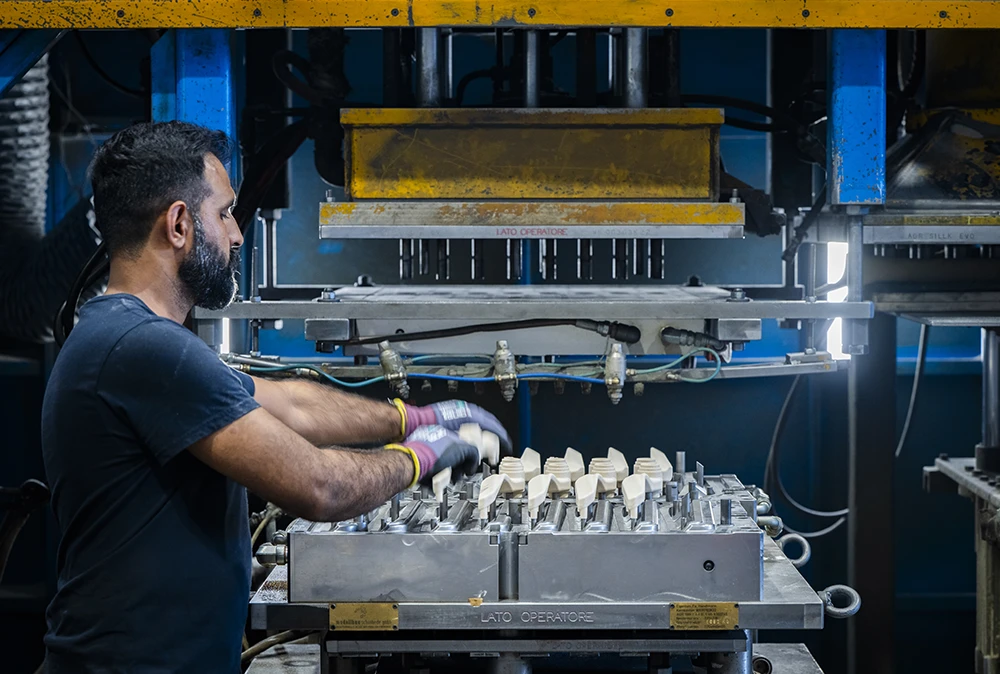

Herstellung von Gießereikernen

Eine Geschichte, die in den 70er-Jahren beginnt

Eine Geschichte, die in den 70er-Jahren beginnt

Das heutige Unternehmen wurde 2014 gegründet, hat seine Wurzeln jedoch im Jahr 1976, als Agostino Zanini die Firma Modelleria Zanini Snc ins Leben rief, die zunächst Holzmodelle für Sandgießereien und später auch Metallformen für Leichtmetallgießereien herstellte.

In den folgenden Jahren, um der Bitte einiger Kunden nachzukommen, zusätzlich auch Muster der gefertigten Kernkästen zu liefern, schaffte das Unternehmen mehrere Maschinen zur Produktion von Kernen im "Croning"-Verfahren an.

In den folgenden Jahren, um der Bitte einiger Kunden nachzukommen, zusätzlich auch Muster der gefertigten Kernkästen zu liefern, schaffte das Unternehmen mehrere Maschinen zur Produktion von Kernen im "Croning"-Verfahren an.

Im Jahr 1999 entsteht die Kernmacherei

Im Jahr 1999 entsteht die Kernmacherei

Angesichts der positiven Resonanz des Marktes und der zunehmenden Nachfrage wuchs die zuvor kleine handwerkliche Realität so stark, dass sie einen eigenen Produktionsbereich und eine Erwähnung im Firmennamen verdiente. So entstand 1999 die Modelleria ed Animisteria Franciacorta Srl, spezialisiert auf die Formgebung von Kernen für belüftete Bremsscheiben.

Später, den Markttrends folgend, entschied man sich, dem Unternehmen eine neue Ausrichtung zu geben, indem die Produktionsart neu organisiert wurde. Man zielte auf den Markt der Leichtmetalllegierungen – und nicht nur – und nahm den Namen "Zetakern" an.

Später, den Markttrends folgend, entschied man sich, dem Unternehmen eine neue Ausrichtung zu geben, indem die Produktionsart neu organisiert wurde. Man zielte auf den Markt der Leichtmetalllegierungen – und nicht nur – und nahm den Namen "Zetakern" an.

Heute ein Bezugspunkt in der Branche

Heute ein Bezugspunkt in der Branche

Heute stellt das Unternehmen einen wichtigen Bezugspunkt im Bereich der Kernproduktion für Gießereien dar und kann auf eine langjährige Erfahrung sowie auf eine Kompetenz verweisen, die sich jeden Tag "vor Ort" weiterentwickelt.

Im Laufe der Jahre haben wir verschiedene Verfahren zur Herstellung von Kernen eingesetzt und dabei stets versucht, mit den neuesten Technologien Schritt zu halten: 2010 waren wir die Ersten in Italien, die eine Maschine für das anorganische Verfahren installiert haben. Schließlich haben wir uns auf die beiden leistungsfähigsten Systeme konzentriert: das anorganische Verfahren und das Cold-Box-Verfahren, die wir Ihnen auf dieser Website im Detail vorstellen.

Im Laufe der Jahre haben wir verschiedene Verfahren zur Herstellung von Kernen eingesetzt und dabei stets versucht, mit den neuesten Technologien Schritt zu halten: 2010 waren wir die Ersten in Italien, die eine Maschine für das anorganische Verfahren installiert haben. Schließlich haben wir uns auf die beiden leistungsfähigsten Systeme konzentriert: das anorganische Verfahren und das Cold-Box-Verfahren, die wir Ihnen auf dieser Website im Detail vorstellen.

Ein Know-how, das den Unterschied macht

Ein Know-how, das den Unterschied macht

Die jahrzehntelange Erfahrung in der Formgebung ermöglicht es uns, das empfindliche Gleichgewicht der Mischungen zu beherrschen und Kerne herzustellen, die zu Gussstücken mit höchsten Qualitätsstandards führen.

Darüber hinaus erlaubt uns die tiefe Kenntnis der Prozesse, verbunden mit der früheren Erfahrung im Formenbau, Zetakern, dem Kunden Lösungen anzubieten, die genau auf seine spezifischen Anforderungen zugeschnitten sind, und ihn bereits in der Anfangsphase der Konstruktion zu unterstützen.

Darüber hinaus erlaubt uns die tiefe Kenntnis der Prozesse, verbunden mit der früheren Erfahrung im Formenbau, Zetakern, dem Kunden Lösungen anzubieten, die genau auf seine spezifischen Anforderungen zugeschnitten sind, und ihn bereits in der Anfangsphase der Konstruktion zu unterstützen.

Ein Maschinenpark für jede Art von Auftrag

Ein Maschinenpark für jede Art von Auftrag

In unseren großzügigen Produktionsabteilungen verfügen wir über drei aktive Maschinen für das anorganische Verfahren: zwei mit 40 Litern und eine mit 20 Litern, für eine gesamte Produktionskapazität von 400 Tonnen pro Monat im Zwei-Schicht-Betrieb.

Für das Cold-Box-Verfahren steht uns eine Maschine zur Verfügung, die Kerne zwischen 0,1 Kg und 35 Kg herstellen kann, mit einer Produktionskapazität von 100 Tonnen pro Monat. Das sind Zahlen, die es uns ermöglichen, Produkte in handwerklich perfekter Ausführung für kleine, mittlere und große Lieferungen zu garantieren – bei gleichbleibender Termintreue.

Für das Cold-Box-Verfahren steht uns eine Maschine zur Verfügung, die Kerne zwischen 0,1 Kg und 35 Kg herstellen kann, mit einer Produktionskapazität von 100 Tonnen pro Monat. Das sind Zahlen, die es uns ermöglichen, Produkte in handwerklich perfekter Ausführung für kleine, mittlere und große Lieferungen zu garantieren – bei gleichbleibender Termintreue.